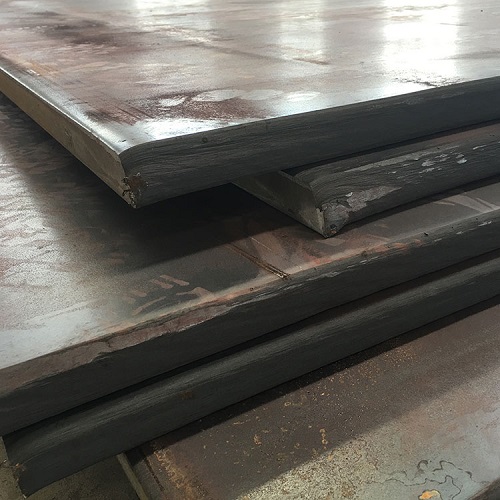

Ocelové desky odolné proti opotřebení:

(1) NM360 (odolný proti opotřebení 360)

Pojmenování: N je odpor (nai) M je první písmeno pinyin dvou čínských znaků pro broušení (mo) a 360 představuje průměrnou tvrdost podle Brinella těchto ocelových plátů.

Tepelné zpracování: vysokoteplotní temperování, kalení + temperování (kalení a temperování)

Použití: Ocelový plech NM360 odolný proti opotřebení je široce používán v těžebních strojích, strojích na těžbu uhlí, životním prostředí

Běžně se také používá jako vysokopevnostní konstrukční ocel s mezí kluzu ≥ 700 MPa.Jde především o zajištění ochrany pro příležitosti nebo části, které musí být odolné proti opotřebení, aby zařízení mělo delší životnost, zkrátily prostoje způsobené údržbou a odpovídajícím způsobem snížily kapitálové investice.

Výkon: Výtěžnost je vyšší než 800 a pevnost v tahu je vyšší než 1000.

(2) NM400

NM400 je vysoce pevný ocelový plech odolný proti opotřebení.NM400 má poměrně vysokou mechanickou pevnost;jeho mechanické vlastnosti jsou 3 až 5krát vyšší než u běžných nízkolegovaných ocelových plechů;může výrazně zlepšit odolnost mechanických částí proti opotřebení;tím se zvyšuje životnost strojů a snižují se výrobní náklady.Povrchová tvrdost tohoto produktu obvykle dosahuje 360~450HB.Použitelné konstrukční ocelové desky pro zpracování a výrobu odolných a zranitelných dílů pro doly a různé stavební stroje.

Ocelový plech NM400 odolný proti opotřebení je široce používán ve stavebních strojích, těžebních strojích, strojích na těžbu uhlí, strojích na ochranu životního prostředí, hutnických strojích a dalších částech výrobků.Bagr, nakladač, buldozerová lopatová deska, okrajová deska, boční okrajová deska, radlice.Vložky drtičů, lopatky.

(3) Mn13 (standardní ocel s vysokým obsahem manganu)

Mn13 je vysoce manganová otěruvzdorná ocel (HIGH MANGANESE STELL SCRAP), která je nejlepší volbou mezi materiály odolnými proti opotřebení, jako je silný náraz a vysokotlaké opotřebení materiálu.

Ocel s vysokým obsahem manganu má dvě největší vlastnosti: jednou je, že čím větší je vnější náraz, tím vyšší je odolnost vlastní povrchové vrstvy proti opotřebení.Při nárazu se jeho povrchová tvrdost rychle zvýší z HB200 nad HB700, čímž vznikne povrchová vrstva vysoce odolná proti opotřebení.Austenit ve vnitřní vrstvě ocelového plechu si stále zachovává dobrou rázovou houževnatost;druhý je ten, že s postupným opotřebením povrchově zpevněné vrstvy se budou nadále tvořit nové opracovaně zpevněné vrstvy.

Mn13 válcovaný ocelový plech má vynikající odolnost proti opotřebení při silném nárazovém opotřebení a vysokému namáhání, během používání se nerozbije a má snadné obráběcí vlastnosti, jako je řezání, svařování a ohýbání.

Tradičně používaná litina s vysokým obsahem chromu má dobrou odolnost proti opotřebení pouze při pohyblivém opotřebení.Mn13 válcovaný ocelový plech může účinně snížit náklady na opotřebení částí zařízení, ušetřit náklady na údržbu zařízení a zlepšit konkurenceschopnost hotových výrobků.

Odolnost proti opotřebení oceli s vysokým obsahem manganu však vykazuje svou nadřazenost pouze za podmínek dostatečných pro tvarové zpevnění a v ostatních případech je špatná.

Typická vysokomanganová ocel odolná proti opotřebení Mn17 má zvýšit množství manganu na bázi oceli Mn13, což zlepšuje stabilitu austenitu a zabraňuje srážení karbidů, čímž zlepšuje pevnost a plasticitu oceli a zlepšuje práci schopnost kalení oceli.a odolnost proti oděru.Například životnost železničních vidlic ZGMn18 používaných na severu je o 20 %~25 % vyšší než u ZGMn13.

Typy a rozsah použití oceli s vysokým obsahem manganu běžně používané v Číně jsou: ZGMn13-1 (C 1,10 % – 1,50 %) se používá pro díly s nízkým nárazem, ZGMn13-2 (C1,00 % – 1,40 %) se používá pro běžné díly, ZGMn13-3 (C0,90%~1,30%) se používá pro složité díly a ZGMn13-4 (C0,90%~1,20%) se používá pro díly s vysokým nárazem.Obsah manganu ve výše uvedených čtyřech třídách oceli je 11,0 % až 14,0 %.

Pro svařování a opravy by měly být vybrány mangan-niklové elektrody na bázi austenitu (typ D256 nebo D266) s dlouhou a tenkou specifikací, φ3,2 mm × 350 mm, a vnější povlak je alkalický.Provozní metoda využívá DC reverzní připojení, malý proud, slabý oblouk, malou svařovací housenku a více svařovacích vrstev a vždy udržuje nízkou teplotu a nízké teplo.Tlučte při svařování, abyste odstranili napětí.Důležité odlitky musí být odhaleny.Pro důležitější svařování lze použít bleskové svařování (swiss GAAS80/700 flash svařovací stroj) nebo MAG svařování (např. Nissan YD-S-500), které může efektivně zajistit mechanické vlastnosti svarového švu.

Příloha 1: Pojem tvrdost

Tvrdost je výkonnostní index pro měření měkkosti a tvrdosti materiálů.Existuje mnoho metod testování tvrdosti, principy nejsou stejné a naměřené hodnoty tvrdosti a významy nejsou úplně stejné.Nejběžnější je zkouška tvrdosti statickou zátěžovou indentační metodou, a to tvrdost podle Brinella (HB), tvrdost podle Rockwella (HRA, HRB, HRC), tvrdost podle Vickerse (HV), pryžoplastová tvrdost Shore (HA, HD) a další tvrdost. schopnost povrchu materiálu odolávat vniknutí tvrdého předmětu.Tvrdost není jednoduchá fyzikální veličina, ale komplexní výkonnostní index odrážející elasticitu, plasticitu, pevnost a houževnatost materiálů.

Tvrdost oceli: Kódové označení tvrdosti kovu je H. Podle různých zkušebních metod tvrdosti existují především následující výrazy.

●Konvenční výrazy zahrnují tvrdost Brinell (HB), Rockwell (HRC), Vickers (HV), Leeb (HL) atd., mezi nimiž se častěji používají HB a HRC.

●HB má širokou škálu aplikací a obecně se používá, když je materiál měkký, jako jsou neželezné kovy, ocel před tepelným zpracováním nebo po žíhání.HRC je vhodný pro materiály s vysokou povrchovou tvrdostí, jako je tvrdost tepelného zpracování atd.

Rozdíl mezi nimi je v tom, že sondy tvrdoměrů se liší.Sondy tvrdoměru Brinell jsou ocelové kuličky, zatímco sondy tvrdoměru Rockwell jsou diamanty.Za určitých podmínek lze HB a HRC vyměnit vyhledáním tabulky.Jeho mentální výpočetní vzorec lze zhruba zaznamenat jako: 1HRC≈1/10HB.

●HV-vhodné pro mikroskopickou analýzu.Tvrdost Vickers (HV) je vtlačena do povrchu materiálu zatížením menším než 120 kg a diamantovým čtvercovým kuželovým indentorem s vrcholovým úhlem 136° a plocha povrchu vtlačovací jámy materiálu je dělena zatížením. hodnotu, což je hodnota tvrdosti podle Vickerse (HV).Tvrdost podle Rockwella (HR-) je určena hloubkou plastické deformace vtisku pro stanovení indexu hodnoty tvrdosti.Je snadno ovladatelný, rychlý a intuitivní a je vhodný pro sériovou výrobu.

Příloha 2: Běžně používaná ocel odolná proti opotřebení

Domácí (Wugang, Xingang, Wuhan železo a ocel, Nangang, Baosteel): NM360, NM400, NM450, NM500, NR360, NR400, B-HARD360, B-HARD400, B-HARD450

Švédská ocel odolná proti opotřebení: HARDOX400, HARDOX450, HARDOX500, HARDOX600, SB-50, SB-45

Německá ocel odolná proti opotřebení: XAR400, XAR450, XAR500, XAR600, Dillidur400, Dillidur500

Belgická ocel odolná proti opotřebení: QUARD400, QUARD450, QUARD500

Francouzská ocel odolná proti opotřebení: FORA400, FORA500, Creusabro4800, Creusabro8000

Finská ocel odolná proti opotřebení: RAEX400, RAEX450, RAEX500

Japonská ocel odolná proti opotřebení: JFE-EH360, JFE-EH400, JFE-EH500, WEL-HARD400, WEL-HARD500.

Čas odeslání: 29. ledna 2023